-

SẢN XUẤT THÔNG MINH LÀ GÌ?

Các doanh nghiệp sản xuất lớn trên thế giới ngày càng hiện diện nhiều tại Việt Nam qua việc phát triển mạng lưới chi nhánh, nhà máy và các thương vụ sáp nhập. Với trình độ quản trị và ứng dụng công nghệ cao, họ đặt nhiều thách thức lên các doanh nghiệp trong nước. Nếu không bắt kịp cuộc cách mạng công nghiệp, doanh nghiệp Việt Nam sẽ thua ngay trên sân nhà trước khi ra được biển lớn.

Sản xuất thông minh là gì?

Sản xuất thông minh (smart manufacturing) bao hàm việc ứng dụng CNTT tới mọi khía cạnh của quy trình sản xuất hiện đại để nâng cao hiệu quả sản xuất, rút ngắn thời gian và bảo vệ môi trường. Trong xu thế CMCN 4.0, sản xuất thông minh (SXTM) chính là sự kết hợp giữa công nghệ thông tin và công nghệ sản xuất để tối ưu hóa các quy trình nhằm đáp ứng sự biến đổi năng động của thị trường. Trong SXTM, mọi thứ được kết nối thông qua các thiết bị như cảm biến hoặc RFID. Các sản phẩm, công đoạn sản xuất, máy móc, công cụ… được tổ chức và liên lạc với nhau để nâng cao sản lượng và hiệu quả của quá trình sản xuất trong một hay thậm chí nhiều nhà máy, nhiều công ty.

SXTM đang ngày càng được ứng dụng và mang lại lợi ích cho các doanh nghiệp trên toàn cầu. Số hóa thiết kế sản phẩm đã giúp Goodyear – hãng lốp xe hơi hàng đầu thế giới – giảm tổng thời gian thiết kế sản phẩm mới từ 3 năm xuống 1 năm và giảm chi phí phát triển – kiểm thử lốp từ 40% xuống 15% ngân sách dành cho R&D. Quá trình thiết kế được số hóa kết hợp với tính toán về độ bền và vật liệu trong sản xuất máy bay cho phép Airbus A320 cắt giảm khoảng 500kg/máy bay. Nhờ đó mỗi máy bay sẽ giảm phát thải 166 tấn CO2 mỗi năm.

Trong quản lý hoạt động sản xuất , General Motors sử dụng cảm biến để giám sát độ ẩm khi sơn xe. Nếu điều kiện môi trường không thuận lợi, xe có thể được di chuyển sang vị trí khác hoặc hệ thống thông gió được điều chỉnh tới mức cần thiết. Tương tự, hệ thống SXTM của Harley Davidson cho phép kiểm soát tốc độ quạt trong khu vực sơn xe và điều khiển bằng thuật toán theo sự dao động của môi trường. Viện nghiên cứu kinh tế McKinsey Global Institute (MGI) ước tính số hóa quản lý bảo trì sẽ giúp các nhà sản xuất giảm 40% chi phí bảo trì, giảm thời gian ngừng chạy máy 50% và giảm chi phí đầu tư (để thay thế thiết bị hỏng) tới 5%.

Toyota nâng cao hiệu quả quản lý chuỗi cung ứng nhờ hệ thống SXTM. Hãng này có thể biết chính xác máy nào đã sản xuất bộ phận gì trên mỗi xe. Điều đó cho phép Toyota lưu vết và khoanh vùng các bộ phận bị lỗi (và thiết bị sản xuất nó), qua đó giảm rất nhiều chi phí và thời gian thu hồi sản phẩm. SXTM mang lại lợi ích cho việc cung cấp dịch vụ như trường hợp sau. Mỗi động cơ Boeing 737 tạo ra 20 terabyte mỗi giờ bay. Như vậy 8 tiếng bay từ New Your đến London với máy bay 2 động cơ có thể sinh ra 320 terabyte dữ liệu. Hãng GE Aviation Engines có thể lưu vết chính xác các điều kiện – nhiệt độ, độ ẩm, độ cao, bụi – cho mỗi dặm bay bằng động cơ của họ. Nhờ đó GE có thể cung cấp dịch vụ bảo trì chính xác và tối ưu cho các hãng hàng không. Tương tự, Rolls Royce ứng dụng IoT thu thập dữ liệu thời gian thực về động cơ máy bay, qua đó giảm thiểu chi phí vận hành và kéo dài tuổi thọ sản phẩm của họ.

Quy trình của Sản xuất thông minh?

SXTM bao gồm sự phát triển thông minh của hệ thống quản lý và điều hành được số hóa trên 3 mức: vòng đời sản phẩm (Product lifecycle management – PLM), hoạt động sản xuất (Manufacturing operation management – MOM) và tự động hóa (Automation).

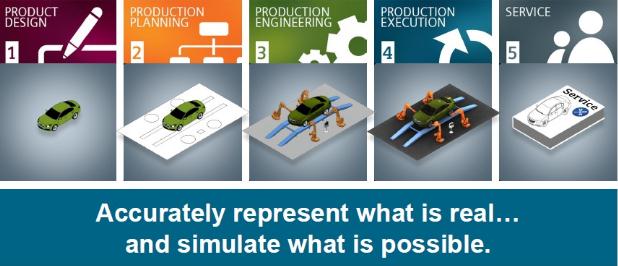

Quản lý vòng đời sản phẩm (PLM) tích hợp thông tin trên toàn bộ chuỗi giá trị sản xuất từ giai đoạn ý tưởng thiết kế – phát triển sản phẩm (ideation), qua thực hiện sản xuất (realization) cho tới giai đoạn sử dụng (utilization) bao gồm các dịch vụ hỗ trợ đối với sản phẩm và máy móc – nhà xưởng.

PLM cho phép thực hiện chuỗi giá trị sản xuất trên hệ thống số:

- Planning: đảm bảo sản phẩm đáp ứng nhu cầu khách hàng và cơ quan quản lý.

- Styling: tạo sản phẩm chất lượng cao cùng tính thẩm mỹ.

- Design: thiết kế sản phẩm tốt hơn, chi phí hiệu quả hơn và sớm đưa ra thị trường.

- Simulation: Kiểm tra hiệu suất và khả năng vận hành của sản phẩm, đảm bảo đáp ứng yêu cầu thiết kế.

- Tooling: Thiết kế dụng cụ cần thiết để sản xuất sản phẩm nhanh và hiệu quả.

- Machining: Các chương trình điều khiển số đối với các máy công cụ để có năng suất cao nhất.

- Assembly: Quản lý quá trình lắp ráp.

- Robotics: Thực hiện các công đoạn sản xuất bằng robot.

- Plant: Thiết kế nhà xưởng với không gian và luồng vật liệu tối ưu.

- Quality: bảo đảm sản phẩm có chất lượng phù hợp.

- Production: thực hiện sản xuất theo kế hoạch đồng thời liên tục cải tiến chất lượng.

- Supply: Đồng bộ hóa hoạt động sản xuất, mua sắm và nhà cung cấp để giảm chi phí và thời gian giao hàng.

- Support: Quản lý và đảm bảo chất lượng dịch vụ cho sản phẩm.

Quản lý hoạt động sản xuất (MOM) số hóa quá trình hoạt động sản xuất từ việc thu thập dữ liệu sản xuất phát sinh, tối ưu hóa kế hoạch và lịch trình sản xuất , đến bảo đảm chất lượng sản xuất và cung cấp thông tin minh bạch cho quản lý điều hành.

Mô hình phần mềm PLM của hãng Siemens

Doanh nghiệp vận dụng CMCN 4.0 như thế nào cho Sản xuất thông minh?

CMCN 4.0 tạo điều kiện phát triển SXTM với các công nghệ chính sau:

Công nghệ cảm biến: Cảm biến gắn trong thiết bị, máy móc, sản phẩm, … để do sản lượng, mức tiêu thụ hay điều kiện hoạt động… Cảm biến tạo ra luồng thông tin đầu vào cho các kỹ thuật SXTM. Trong 10 năm trở lại, chi phí cho cảm biến giảm tới 100 lần làm tăng trưởng sử dụng công nghệ này trên toàn cầu.

Mạng không dây: SXTM cần kết nối các cảm biến, máy móc, robot với các hệ thống điều khiển, quản lý và phân tích. Công nghệ mạng không dây ngày càng phổ biến. Sự kết hợp giữa cảm biến và kết nối mạng thúc đẩy IoT phát triển. Industrial IoT (IIoT) – ứng dụng IoT trong công nghiệp – là một trong những công nghệ quan trọng của SXTM.

Phân tích dữ liệu: Luồng thông tin từ cảm biến, dây chuyền sản xuất , nhà máy, chuỗi cung ứng… và IIoT tạo ra khối dữ liệu khổng lồ. Phân tích dữ liệu cho phép doanh nghiệp khai thác được giá trị của “khối tài sản ” đó, giúp phát hiện sớm các vấn đề, cơ hội tối ưu hóa và ra quyết định chính xác.

Thiết kế trợ giúp bởi máy tính (CAD) và thiết kế phát sinh (generative design): CAD cho phép ứng dụng tin học để tạo, chỉnh sửa, phân tích và tối ưu hóa thiết kế của sản phẩm, linh kiện, thậm chí cả hệ thống sản xuất và toàn bộ nhà máy. Thiết kế phát sinh cung cấp kỹ thuật giả lập sự biến đổi của tự nhiên, tính đến các yếu tố: mục tiêu thiết kế, các tham số về vật liệu, phương pháp sản xuất và giá thành… Từ đó nhà thiết kế xem được mọi khả năng có thể để xác định các bản thiết kế phù hợp.

Robot tiên tiến: Các robot công nghiệp ngày càng rẻ hơn, có khả năng lập trình cao hơn, làm nhiều công việc và linh hoạt hơn. Robot không thể thiếu trong SXTM, đặc biệt trong các công đoạn điều khiển sản xuất chính xác hay trong các môi trường khắc nghiệt.

SXTM đang thay đổi cách chế tạo, sản xuất, sử dụng, vận hành và bảo trì sản phẩm trên toàn cầu. Sự thay đổi này đang làm giảm lợi thế cạnh tranh của những nơi từng dựa trên nhân công giá rẻ và tài nguyên tự nhiên. Tại Việt Nam, phát triển nền kinh tế số và công nghiệp thông minh được Chính phủ coi là nhiệm vụ trọng tâm để tái cấu trúc nền kinh tế, chuyển đổi mô hình tăng trưởng theo hướng nâng cao năng suất, hiệu quả và sức cạnh tranh.

Mỗi doanh nghiệp cần nhìn thấy nguy cơ tụt hậu, đồng thời xác định được nhu cầu thay đổi. Làm SXTM là một quá trình dài nhưng cần xuất phát ngay bây giờ. CMCN 4.0 mang đến điều kiện thuận lợi để các doanh nghiệp nắm bắt. “CMCN 4.0 là cơ hội thực hiện khát vọng phồn vinh của dân tộc nên chúng ta không thể bỏ lỡ” – như lời Thủ tướng Chính phủ Nguyễn Xuân Phúc – “Chúng ta hãy cùng nỗ lực, biến khát vọng thịnh vượng của quốc gia, dân tộc thành việc làm và hành động cụ thể.”

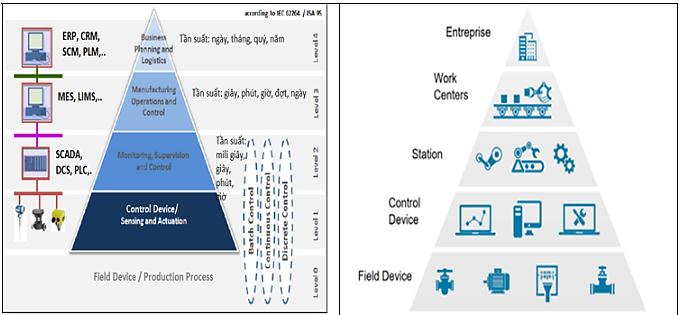

Nhà máy Thông minh (Smart Factory) và mô hình kim tự tháp các hệ thống tự động hóa và hệ thống CNTT quản trị DN của chuẩn IEC:62264

Mô hình phân cấp theo chuẩn IEC: 62264 đối với các thiết bị sản xuất thông minh, hệ thống điều khiển tự động hóa, và hệ thống quản trị doanh nghiệp.

Chuẩn công nghiệp IEC:62264 (được kế thừa và phát triển từ chuẩn ISA 95) phân chia các công cụ và hệ thống của 1 nhà máy thông minh (smart factory) thành 5 cấp từ cấp 0 tới cấp 4 (xem hình vẽ trên). Trong đó, các hệ thống ở cấp Level 4 thông thường là các hệ thống CNTT quản trị ở mức toàn DN, được theo dõi và sử dụng theo tần suất hàng ngày, tháng, quý, năm. Điển hình các hệ thống CNTT ở cấp này có thể kể tới các hệ thống sau:

- ERP (Enterprise Resource Planning): hệ thống hoạch định nguồn lực doanh nghiệp.

- CRM (Customer Relationship Management): hệ thống quản lý mối quan hệ với khách hàng.

- SCM (Supply Chain Management): hệ thống quản lý chuỗi cung ứng.

- PLM (Product Life Management): hệ thống quản lý vòng đời sản phẩm.

Các hệ thống ở cấp Level 3 thường là các hệ thống điều khiển sản xuất tự động hóa, được theo dõi và sử dụng theo tần suất giây, phút, giờ, đợt/lô sản xuất, ngày. Điển hình các hệ thống ở cấp này gồm có:

- MES (Manufacturing Execution System): hệ thống điều khiển quy trình và dây chuyền sản xuất, có khả năng điều phối nguồn lực cùng các công cụ sản xuất, báo cáo tiến độ sản xuất, theo dõi các lô hàng sản xuất, phân tích điều hành, kiểm soát chất lượng.

- LIMS (Laboratory Information Management System): hệ thống quản lý thông tin thí nghiệm sản xuất sản phẩm.

Các hệ thống Level 2 thường là các hệ thống theo dõi và điều khiển tự động hóa, được theo dõi và sử dụng theo tần suất mili giây, giây, phút, giờ. Điển hình gồm có:

- SCADA (Supervisory Control And Data Acquisition): hệ thống điều khiển giám sát và thu thập dữ liệu. Hệ thống SCADA thường được triển khai tại Trung tâm theo dõi điều hành, bao gồm một loạt các máy chủ và thiết bị như các máy chủ SCADA, MMI (Man Machine Interface), HIS (Historical Information System), DTS (Dispatcher Training Simulator), ICCP (Inter Control Center Protocol),..; và cả tại các trạm bao gồm các thiết bị như tủ thiết bị đầu cuối RTU (Remote Terminal Unit), tủ giao diện giám sát SIC (Supervisory Interface Cubice),…

- DCS (Distributed Control System): hệ thống điều khiển thiết bị phân tán.

- PLC (Programable Logic Controller): thiết bị điều khiển cho phép lập trình được.

Level 1 và level 0 bao gồm các thiết bị cảm biến, thiết bị điều khiển (Level 1) gắn với các thiết bị tham gia trực tiếp quá trình sản xuất (Level 0). Có thể hiểu sự kết hợp của level 1 và level 0 tạo thành các thiết bị sản xuất thông minh (smart device) có khả năng giao tiếp với Level 2.

Khả năng tương tác, kết nối, kết nối trong Smart Factory

Để chuyển sang sản xuất thông minh, các nhà máy thông minh hoặc các ngành công nghiệp được kết nối, bạn cần kết nối những thứ như những thứ thực, con người, tiêu chuẩn, quy trình làm việc (con người và máy móc) và hơn thế nữa. Và kết nối tất cả những gì bạn cần dữ liệu và mạng. Tất cả chúng phải liên kết và liên kết.

Khả năng tương tác cũng là về sự cộng tác và khả năng có các tiêu chuẩn khác nhau trao đổi với nhau để dữ liệu từ nhiều nguồn khác nhau có thể được tận dụng.

Bạn cần kết nối IT và OT, bạn cần phải có tài sản như máy móc có thể kết nối và giao tiếp nhờ cảm biến và các thiết bị khác và bạn cần kết nối mọi người, dữ liệu, máy móc, v.v. Điều này thực sự chủ yếu là về Internet of Things và, trong một viễn cảnh rộng lớn hơn là Internet of Services, Internet of People, Services and Things, Internet of Everything, bất kể tên nào bạn thích.

Khả năng tương tác cũng là về sự cộng tác, khả năng có nhiều tiêu chuẩn thực sự trao đổi với nhau để dữ liệu từ nhiều nguồn khác nhau có thể được tận dụng (tại sao chúng ta sử dụng cổng công nghiệp IoT, nền tảng IoT và nói về IT và tích hợp OT. và cũng là về sự cộng tác của con người, cụ thể là nhóm CNTT và OT).

Khả năng tương tác là các thiết bị được kết nối, công nghệ kết nối được kết nối, người kết nối, dữ liệu được kết nối, mọi người kết nối và cộng tác với máy móc, máy làm việc với máy móc, thông tin thống nhất và an toàn, bảo mật và lớp dữ liệu. Inter-hoạt động và liên kết nối và trong nhiều hơn một cảm giác kết nối với hội nhập theo chiều dọc và ngang.

Thông tin minh bạch, ảo hóa và các thực thể ảo

Thông tin minh bạch về bản chất là khả năng của hệ thống thông tin và hệ thống vật lý mạng để mô phỏng và tạo ra các bản sao số (Digital Twin) của các yếu tố thế giới vật lý thông qua việc tạo ra các mô hình kỹ thuật số được cung cấp bởi tất cả dữ liệu này mà bạn có được thông qua cảm biến và liên tác nhiều thứ’.

Không có khả năng tương tác, thông tin minh bạch và ảo hóa là không thể vì thông tin cần phải được đưa vào ngữ cảnh và các hệ thống là nhận biết ngữ cảnh, kết hợp thông tin từ các nguồn khác nữa. Trong ngành công nghiệp thực tế của ngành công nghiệp 4.0, bạn có thể nói rằng bạn cần thông tin từ môi trường ảo (ảo, kỹ thuật số) và môi trường vật lý (nhận thức ngữ cảnh trong không gian và địa điểm).

Khả năng thời gian thực

Phân tích nâng cao, IoT và các hệ thống thông tin và sản xuất trong một môi trường sản xuất thông minh trong bối cảnh rộng hơn về hợp tác và hệ sinh thái đã có tất cả về sự phát triển các khả năng thời gian thực.

Nếu không có khả năng thời gian thực thì sẽ không có khả năng tương tác, không thể minh bạch và ảo hóa thông tin.

Vì vậy, nếu chỉ logic ở cấp độ dữ liệu, chúng ta có thể biến nó thành trí thông minh và hành động kịp thời khi được đo lường theo thời gian thực và đủ lượng dữ liệu cần thiết.

KẾT LUẬN

Thông qua việc giới thiệu Mô hình kiến trúc tham chiếu cho cách mạng công nghiệp 4.0 (Reference Architectural Model for Industry 4.0 – RAMI 4.0) mô hình phân cấp các công cụ và hệ thống sản xuất, quản trị trong 1 nhà máy thông minh (smart factory) của chuẩn công nghiệp IEC:62264; cùng với việc giới thiệu khái niệm 1 loạt các phần mềm quản trị DN (ERP, CRM, HCM, PLM,..) và các hệ thống, thiết bị tự động hóa (MES, SCADA, RTU, PLC,…); bài viết này hi vọng có thể mang đến cho các DN ở Việt nam (bao gồm cả các DN sản xuất và DN không sản xuất) một khái niệm tổng quan về mối quan hệ giữa các thiết bị sản xuất, thiết bị theo dõi, điều khiển, thiết bị thông minh, hệ thống tự động hóa, hệ thống CNTT quản trị DN, và công việc cần phải thực hiện, đầu tư để tham gia hội nhập vào xu thế CMCN 4.0.

Bài viết cũng hi vọng giúp các DN nhận ra rằng việc bắt đầu tham gia vào CMCN 4.0 có thể được bắt đầu ngay từ việc đầu tư mới hoặc nâng cấp các phần mềm CNTT quản trị DN (ở Level 4 của chuẩn IEC:62264) để nâng cao hiệu quả quản trị sản xuất kinh doanh của DN do tính chất có thể triển khai độc lập không phụ thuộc vào nhiều vào việc đầu tư triển khai các thiết bị thông minh, hệ thống ở các cấp Level 3,2,1,0.

Emanvn TH | Smartfactoryvn

Ngày đăng: 20-02-2019 3,696 lượt xem

Tin liên quan

- AI - nguồn cơn của đợt đại sa thải công nghệ mới 2024

- Tại sao xe máy không dùng động cơ dầu diesel?

- AI SẼ DẪN ĐẦU AI ?

- AI-ChatGPT lại làm mọi người kinh ngạc ?

- ROBOT LUẬT SƯ

- Nghĩ rằng jK8v!ge4D là mật khẩu mạnh? Có lẽ anh em đã sai rồi!

- CÔNG NGHỆ CHỐNG SAY RƯỢU, HOẶC NGỦ GẬT - KHI LÁI XE

- NHỮNG CÔNG NGHỆ NÀO SẼ THAY ĐỔI CẢ THẾ GIỚI TRONG TƯƠNG LAI GẦN?

- NHÀ MÁY ROBOT TỰ SẢN XUẤT RA ROBOT

- VINFAS - MÔ HÌNH CỦA CHÚNG TÔI LÀ ĐI THẲNG 4.0, BẰNG CÔNG NGHỆ TIÊN TIẾN, TẠO RA GIÁ TRỊ VÀ ĐẦU TƯ VƯỢT BẬC

- TRÍ TUỆ NHÂN TẠO SẼ THAY THẾ NHIỀU CÔNG VIỆC, SONG NÓ CŨNG SẼ TẠO RA ĐƯỢC NGẦN ẤY CÔNG VIỆC MỚI

- CHUỖI CUNG ỨNG APPLE HOẠT ĐỘNG NHƯ THẾ NÀO?

- eBAY 'VỞ TRẬN' DƯỚI BÀN TAY JACKMA

- “ÁT CHỦ BÀI” BIG DATA

- BUSINESS INTELLIGENCE LÀ GÌ?